해당 내용은 Leibniz Universität Hannover의 Bauingenieurwesen(건축-토목공학) 과정에 참여하였을 당시 수업 내용을 개인적으로 정리한 것입니다.

저 스스로 복습의 의미도 가짐과 동시에, 독일에서 건축공학을 전공하시거나 특히 Leibniz Uni에서 건축공학을 공부하시는 분들께 조금이라도 도움이 되지 않을까 하는 마음으로 포스팅을 시작합니다.

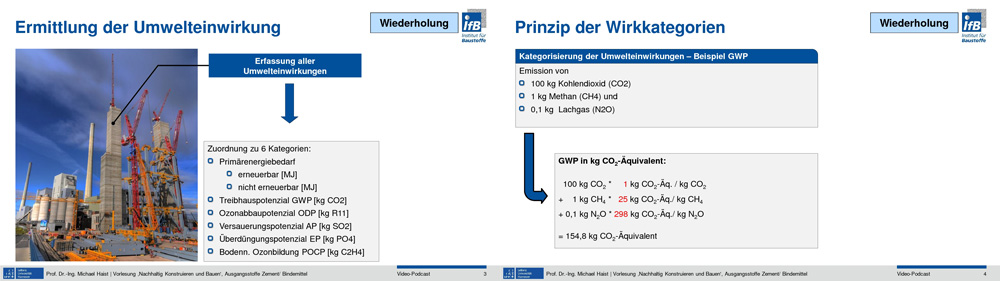

-모든 환경 영향 기록 / 6 개 범주 할당

1) 1 차 에너지 수요 / Primärenergiebedarf

a) 재생 가능 / erneuerbar [MJ]

b) 재생 불가능 / nicht erneuerbar [MJ]

2) 지구 온난화 잠재력 GWP / Treibhauspotenzial GWP [kg CO2]

3) 오존층 파괴 가능성 ODP / Ozonabbaupotenzial ODP [kg R11]

4) 산성화 잠재력 AP / Versauerungspotenzial AP [kg SO2]

5) 부영양화 잠재력 EP / Überdüngungspotenzial EP [kg PO4]

6) 바닥과 오존 형성 POCP / Boden und. Ozonbildung POCP [kg C2H4]

- Kategorisierung der Umwelteinwirkungen – Beispiel GWP / GWP 계산방법

-> Emission von 100 kg Kohlendioxid (CO2) + 1 kg Methan (CH4) + 0,1 kg Lachgas (N2O)

z.B) GWP in kg CO2 - Äquivalent:

-> (100 kg CO2 * 1 kg CO2-Äq. / kg CO2) + (1 kg CH4 * 25 kg CO2-Äq./ kg CH4) + (0,1 kg N2O * 298 kg CO2-Äq./ kg N2O) = 154,8 kg CO2-Äquivalent

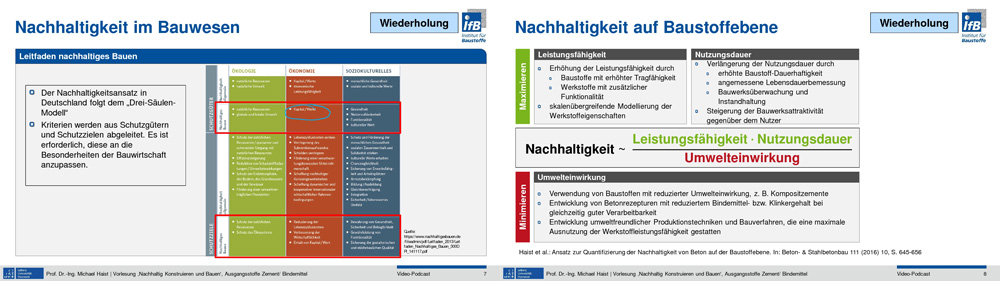

-지속 가능한 건물 안내

1) 독일의 지속 가능성 접근 방식은 "세 기둥 모델"을 따릅니다.

(생태, 경제, 사회 문화 문제 - Ökologie, Ökonomie, Sozialkulturelles)

2) 기준은 보호 자산과 보호 목표에서 파생됩니다. 이를 건설 산업의 특성에 맞게 조정할 필요가 있습니다.

- Nachhaltigkeit ~ Leistungsfähigkeit * Nutzungsdauer / Umwelteinwirkung

-> 지속가능성은 성능과 사용주기를 늘려주고, 환경의 영향을 최소화하는 것에 있음.

1) 환경 영향 최소화

a) 환경 영향이 감소된 건축 자재 사용 (예: 복합 시멘트의 사용)

b) 결합제 또는 클링커 함량을 줄이면서 동시에 처리하기 쉬운 콘크리트 제형 개발

c) 재료 성능을 최대한 활용할 수 있는 환경 친화적인 생산기술 및 시공 방법 개발

2) 효율성의 극대화

a) 다음을 통한 성능 향상

-> 내 하중 능력이 향상된 건축 자재

-> 추가 기능이 있는 재료

b) 재료 특성의 교차 스케일 모델링

3) 사용주기의 극대화

a) 다음을 통한 사용주기의 연장

-> 건축 자재의 내구성 증가

-> 적절한 사용주기 평가

-> 건물 감독 및 유지 보수

b) 사용자에 대한 건물의 매력도 증가

- 콘크리트의 원료의 환경적인 영향 / 특히 시멘트가 중점

-> 시멘트 생산과정 중에 발생하는 이산화탄소 발생에 대한 조사

-> 이산화탄소의 발생 가능성의 감소

-> 시멘트 첨가제 개발

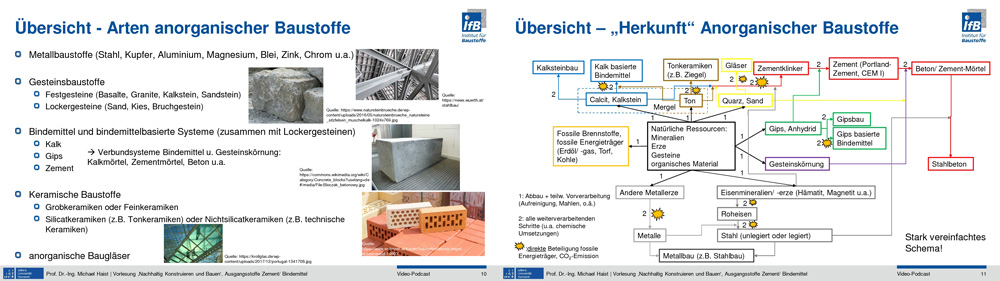

- 무기 건축 자재의 종류 / Arten anorganischer Baustoffe

1) 금속 건축 자재 / Metallbaustoffe

2) 암석 건축 자재 / Gesteinsbaustoffe

3) 바인더 및 바인더 기반 시스템 (단결되지 않은 암석과 함께) / Bindemittel und bindemittelbasierte Systeme

4) 세라믹 건축 자재 / Keramische Baustoffe

5) 무기 건축 유리 / anorganische Baugläser

- 무기 건축자재의 지속 가능성은 어떤가?

1) 무기건축자재의 주요 자원인 천연원료 공급원 (재생 불가능)

2) 무기건축자재 생산의 필수 단계에는 에너지가 필요. 에너지는 주로 화석에너지원)

a) 직접 : 에너지 원을 직접 사용하는 필수적인 추가 처리 및 생산 단계

b) 간접 : 원료 추출 공정 (전처리뿐만 아니라) [예: 전기, 연료 등]

3) 따라서 이산화탄소 배출 및 추가 오염 물질 발생 (에너지 생성, 원료 추출, 화학 처리 등을 통해서)

4) 이 외에도 많은 단계에서 추가 원료와 관련된 이산화탄소가 배출됨 (원료로서 탄산염-탄산염 연소)

5) 건축자재 또는 구조물은 유한한 사용 수명과 내구성을 가짐 -> 결국 철거 및 폐기됨

6) 고려해야 할 사항 -> 무기 건축자재는 지속 가능한가? 가능하다면 지속가능성을 어떻게 고려할 수 있는가?

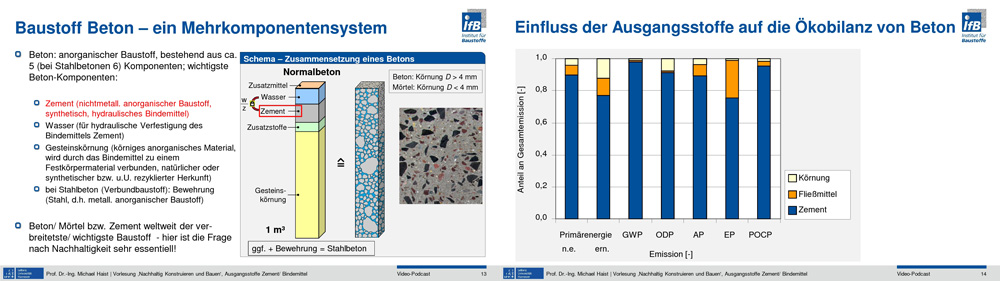

- 다성분 시스템으로써의 콘크리트는 5가지의 재료로 구성된 무기 건축자재임 (철근콘크리트는 철근을 포함해 6개)

-> 자갈, 시멘트, 물, 첨가재, 첨가제 (철근)

- 콘크리트는 현재 전 세계적으로 가장 널리 만연해있고, 가장 널리 사용되는 가장 중요한 건축자재

-> 때문에 콘크리트(bzw. 시멘트)의 지속가능성에 대한 고려는 매우 중요함.

- 또한 콘크리트가 환경에 미치는 영향에서 시멘트가 환경에 미치는 영향이 대부분을 차지함

- 일반적으로 콘크리트는 포틀랜드 시멘트를 기반으로 함

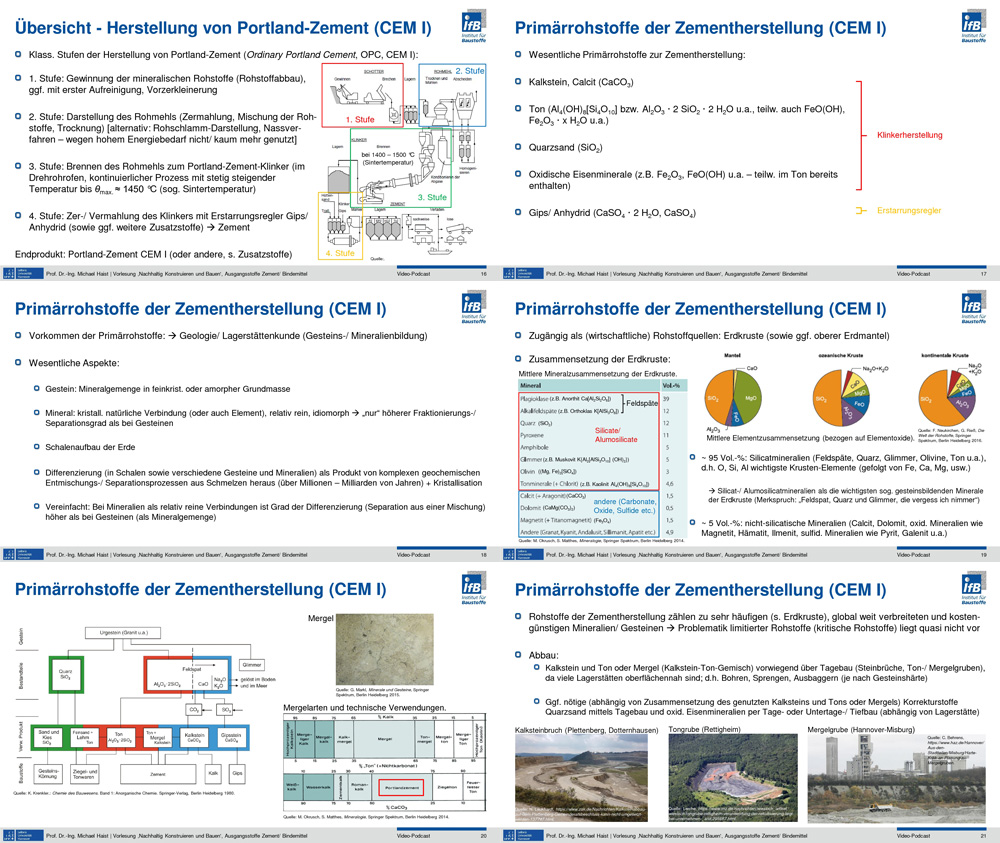

- 포틀랜드 시멘트 생산 (CEM I)

1) 포틀랜드 시멘트 생산 단계 (일반 포틀랜드 시멘트, OPC, CEM I) :

2) 1 단계 : 광물원료 추출, 필요시 1차 정제와 사전 파쇄

3) 2 단계 : 원료의 표현 (분쇄, 원료 혼합, 건조) [대안 : 원료 슬러지 표현, 습식 공정 - 높은 에너지 요구 사항으로 인해 사용되지 않음 / 거의 사용되지 않음]

4) 3 단계 : 생밀을 포틀랜드 시멘트 클링커로 연소 (회전 킬른에서 최대 θmax.≈ 1450°C (소위 소결 온도)까지 온도를 꾸준히 증가시키는 연속 공정) -> 높은 온도에서 작업을 해야 하기 때문에 이산화탄소 배출 심각

5) 4 단계 : 응고 조절제 석고 / 무수물(및 가능한 다른 첨가제를 통해서)로 클링커의 분쇄 / 분쇄 -> 시멘트

6) 최종 제품 : 포틀랜드 시멘트 CEM I (또는 기타, 첨가제 참조)

-시멘트 생산의 1 차 원료 (CEM I)

1) Wesentliche Primärrohstoffe zur Zementherstellung:

2) Kalkstein, Calcit (CaCO3)

3) Ton (Al4(OH)8[Si4O10] bzw. Al2O3 * 2 SiO2 * 2 H2O u.a., teilw. auch FeO(OH), Fe2O3 * x H2O u.a.)

3) Quarzsand (SiO2)

4) Oxidische Eisenminerale (z.B. Fe2O3, FeO(OH) u.a. – teilw. im Ton bereits enthalten)

5) Gips/ Anhydrid (CaSO4 * 2 H2O, CaSO4)

1) 시멘트 생산 원료는 매우 흔하고, 전 세계적으로 널리 퍼져 있고 저렴한 광물/암석

->제한된 원료(중요한 원료) 문제가 거의 존재하지 않음

2) 해체 :

a) 주로 노천 채광 (채석장, 점토 / 말 구덩이)에서 발생하는 석회석 및 점토 또는 말 (석회석 점토 혼합물), 많은 퇴적물이 표면 근처에 있습니다. 즉, 드릴링, 발파, 준설 (암석 경도에 따라 다름)

b) 필요한 경우 (사용된 석회암과 점토 또는 마를의 조성에 따라) 수정 재료, 개방 주조 채광 및 산화물을 사용한 석영 모래. 오픈 캐스트 또는 지하 / 토목 공학에 의한 철광물 (광물에 따라 다름)

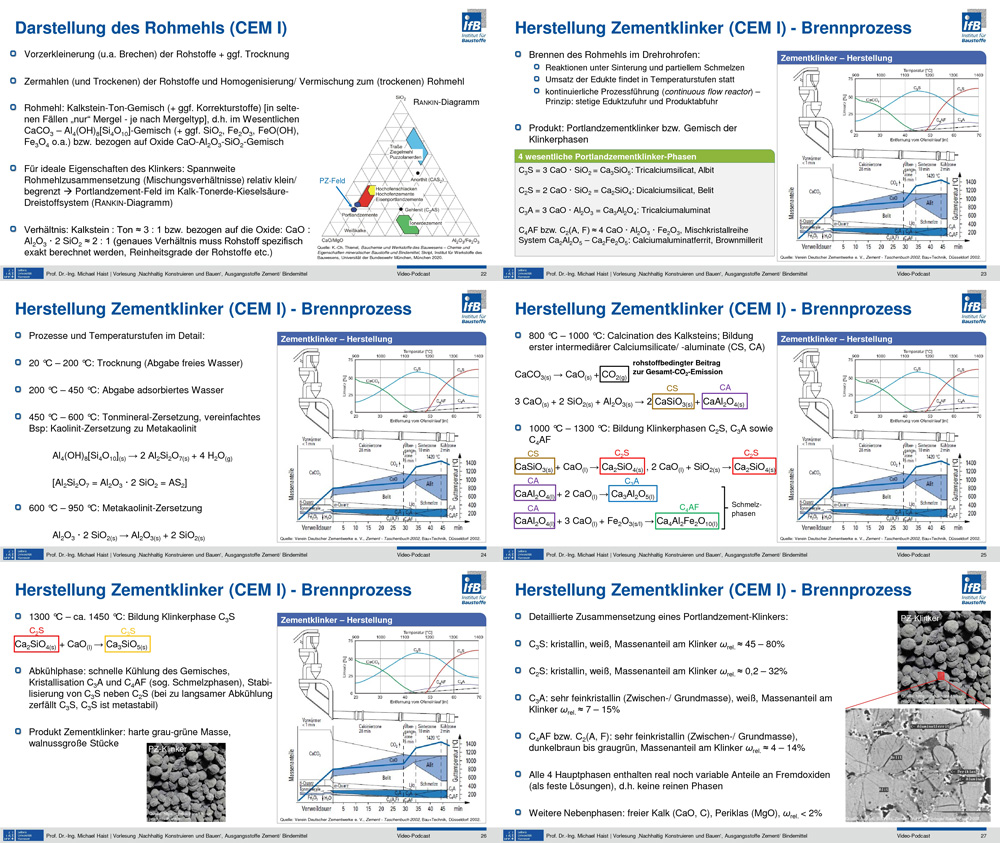

- 원자재의 표현 (CEM I)

1) 원재료의 파쇄 + 경우에 따라서 건조

2) 원료 분쇄(및 건조) 및 균질화 또는 혼합하여 (건조된) 원료분 형성

3) 원료 : 석회석 점토 혼합물 (+ 경우에 따라서 수정된 물질), 즉 본질적으로 CaCO3 - Al4(OH)8[Si4O10] 혼합물 (+ 경우에 따라서 SiO2, Fe2O3 , FeO (OH), Fe3O4) 또는 산화물 기반 CaO-Al2O3-SiO2 혼합물

4) 클링커의 이상적인 특성 : 원료분 조성의 범위가 상대적으로 적거나 제한적 -> 석회-알루미나 실리카 3 성분 시스템의 포틀랜드 시멘트 필드 (RANKIN 다이어그램)

5) 비율 : 석회암 : 점토 ≈ 3 : 1 또는 산화물과 관련하여 : CaO : Al2O3 2 SiO2 ≈ 2 : 1

- 4 wesentliche Portlandzementklinker-Phasen

1) C3S = 3 CaO · SiO2 = Ca3SiO5 : Tricalciumsilicat, Albit -> 60%

2) C2S = 2 CaO · SiO2 = Ca2SiO4 : Dicalciumsilicat, Belit -> 10~20%

3) C3A = 3 CaO · Al2O3 = Ca3Al2O4 : Tricalciumaluminat -> 5~10%

4) C4AF bzw. C2 (A, F) ≈ 4 CaO · Al2O3 · Fe2O3, Mischkristallreihe System Ca2Al2O5 – Ca2Fe2O5 : Calciumaluminatferrit, Brownmillerit -> 0~5%

- 세부적인 공정 및 온도 수준

1) 20 ° C-200 ° C : 건조 (자유수 방출) / Trocknung (Abgabe freies Wasser)

2) 200 ° C-450 ° C : 흡착수 방출 / Abgabe adsorbiertes Wasser

3) 450 ° C-600 ° C : 점토 광물 분해, 단순화된 예 : 카올리나이트 분해에서 메타 카올리나이트로 / Tonmineral-Zersetzung, vereinfachtes Bsp: Kaolinit-Zersetzung zu Metakaolinit

4) 600 ° C-950 ° C : 메타 카올리나이트 분해 / Metakaolinit-Zersetzung

5) 800 ° C-1000 ° C : 석회석 하소; 1 차 중간 규산칼슘 / 알루미 네이트 (CS, CA)의 형성 / Calcination des Kalksteins; Bildung erster intermediärer Calciumsilicate/ -aluminate (CS, CA)

6) 1000 ° C-1300 ° C : 클링커 상 C2S, C3A 및 C4AF / Bildung Klinkerphasen C2S, C3A sowie

C4AF

7) 1300 ° C-약 1450 ° C : 클링커 상 C3S의 형성 / Bildung Klinkerphase C3S

8) 냉각 단계 : 혼합물의 급속 냉각, 결정화 C3A 및 C4AF (소위 용융 단계), C2S 옆의 C3S 안정화 (냉각이 너무 느리면 C3S가 분해되고 C3S는 준 안정)

9) 제품 시멘트 클링커 : 단단한 회색-녹색 덩어리, 호두 크기의 조각

-포틀랜드 시멘트 클링커의 상세 구성

1) C3S : 클링커 ωrel의 결정질, 백색, 질량 분율. ≈ 45~80 %-> 60 %

2) C2S : 클링커 ωrel의 결정질, 백색, 질량 분율. ≈ 0.2-32 %-> 15~20 %

3) C3A : 매우 미세한 결정질 (중간 / 기재), 백색, 클링커 ωrel의 질량 분율. ≈ 7~15 %-> 5~10 %

4) C4AF 또는 C2 (A, F) : 매우 미세한 결정질 (중간 / 기재), 암갈색에서 회색-녹색, 클링커 ωrel의 질량 분율. ≈ 4~14 %-> 1~5 %

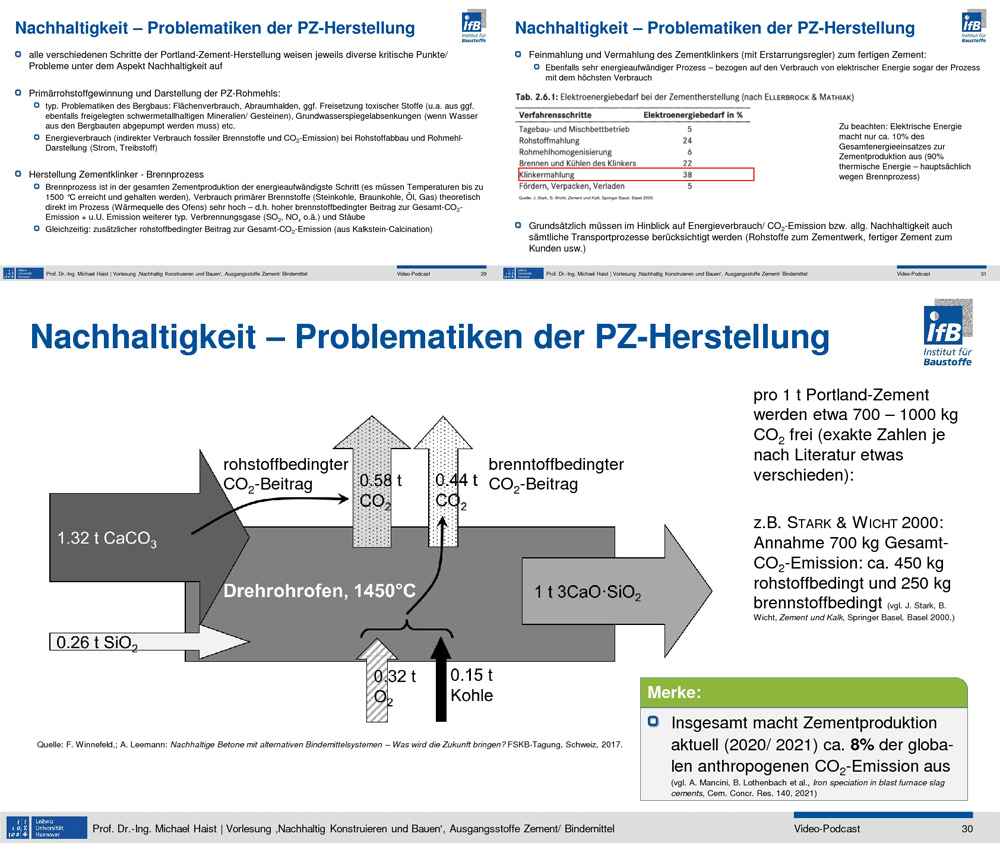

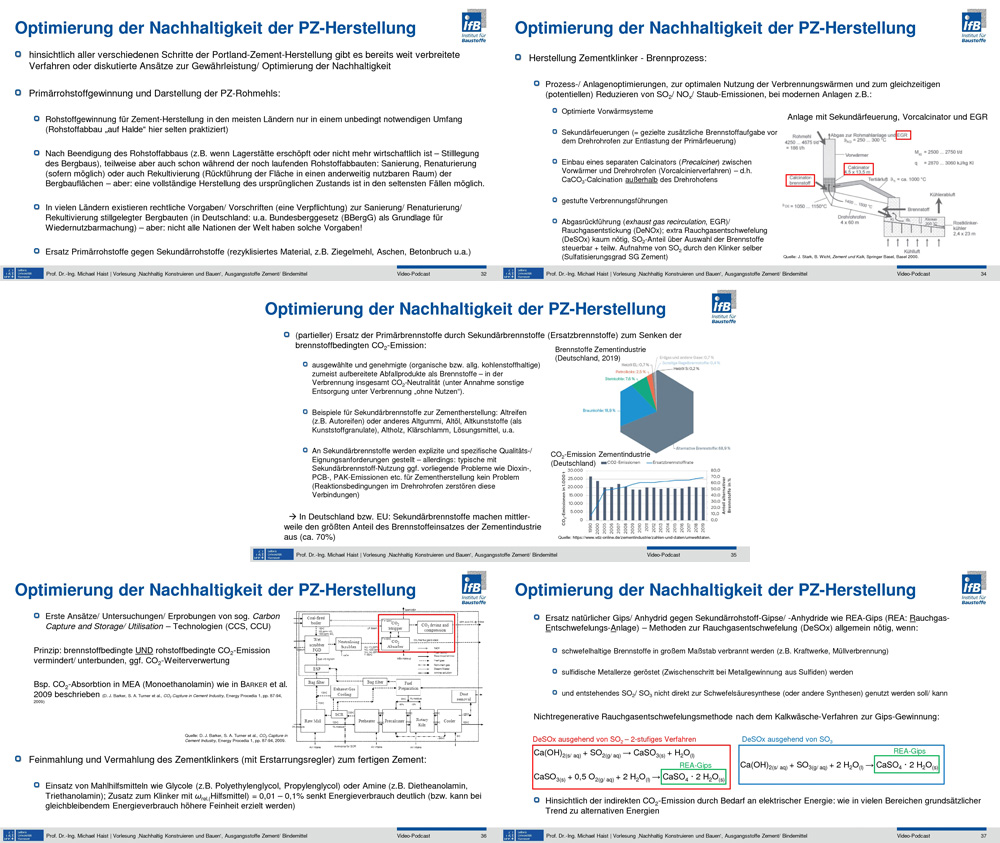

-지속 가능성 - 포틀랜드 시멘트의 생산에 있어서 문제점

1) 포틀랜드 시멘트 생산의 모든 단계에는 지속 가능성 측면에서 다양한 중요 포인트 / 문제가 발생

2) 1차 원료 추출 및 포틀랜드 시멘트 원료분 제시 :

a) 광업의 전형적인 문제 : 토지 사용, 부패한 더미, 독성 물질의 방출 (예 : 노출된 광물 / 중금속을 함유한 암석), 지하수 수위 낮추기 등

b) 원료 추출 및 원료(전기, 연료) 생성 시에 에너지 소비 (화석연료의 간접적 소비 및 CO2 배출)

3) 시멘트 클링커 생산-연소 공정

a) 연소 공정은 전체 시멘트 생산에서 가장 에너지 집약적인 단계이며 (최대 1500 ° C의 온도에 도달하고 유지해야 함) 1 차 연료 (경질 석탄, 갈탄, 석유, 가스)의 소비가 이론적으로 매우 높음 공정 (로의 열원)-즉 총 CO2 배출량에 대한 높은 연료 관련 기여 + 기타 일반적인 연소 가스 (SO2, NOx 등) 및 먼지 배출 가능성

b) 동시에 : 총 CO2 배출량에 대한 추가 원료 관련 기여도 (석회석 소성에서)

4) 완성된 시멘트 생산을 위한 시멘트 클링커의 미세 연삭(설정 조절기 포함) :

a) 또한 에너지 소비가 매우 높은 프로세스 - 전기 에너지 소비를 기반으로, 소비량이 가장 많은 프로세스이기도 함

5) 기본적으로 에너지 소비와 CO2 배출 및 일반적인 지속 가능성과 관련하여 모든 운송 프로세스도 고려해야 함 (시멘트 작업에 대한 원료, 고객에 대한 완제품 시멘트 등)

-포틀랜드 시멘트 제조에 대한 지속가능성의 최적화

1) 포틀랜드 시멘트 생산의 모든 다른 단계와 관련하여 지속 가능성을 보장하고 최적화하기 위한 광범위한 프로세스는 이미 논의되었고 이미 있음.

2) 1차 원료 추출 및 포틀란트 시멘트 원료분 생산

a) 대부분의 국가에서 시멘트 생산을 위한 원료 추출은 절대적으로 필요한 범위에서만 가능함

b) 원료 추출이 끝난 후, 또는 원료 추출이 진행되는 동안에도 복구, 재생 또는 재경작이 진행 -> 그러나 드물게 원래 상태의 완전한 복원이 가능.

c) 많은 국가에서 사용하지 않는 광산의 개조 / 재생 / 재배에 대한 법적 요구 사항 / 규정(의무)이 있음 (독일의 경우 연방 광업법 (BBergG))

d) 1차 원료를 2차 원료로 대체 (재활용 재료, 예: 벽돌 먼지, 재, 깨진 콘크리트 등)

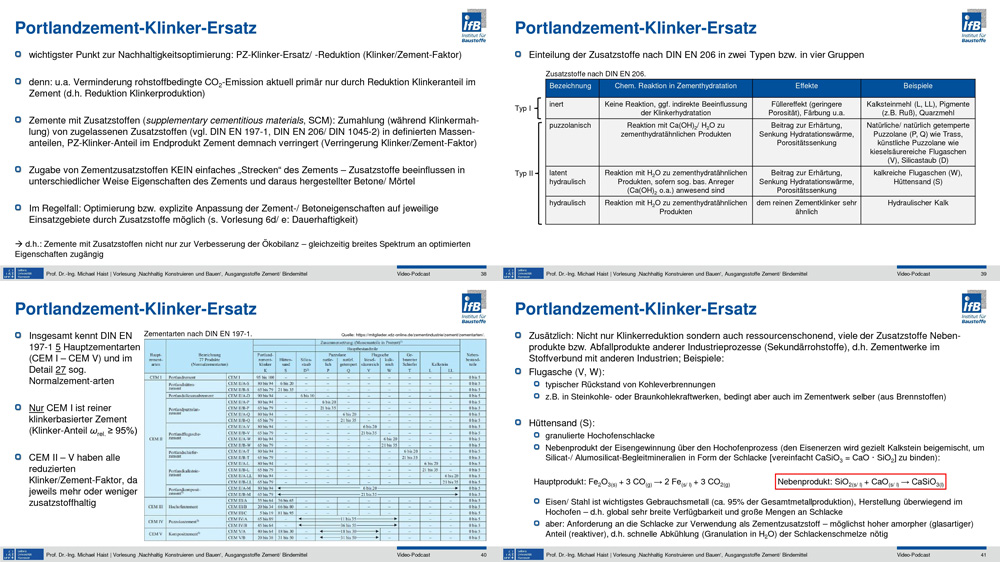

-시멘트 클링커 생산 / 연소 공정에서 최적화

1) 연소열을 최적으로 사용하고 SO2 / NOx / 분진 배출을 동시에 감소시키기 위한 공정 및 시스템을 최적화

a) 최적화된 예열 시스템

b) 2차 연소 시스템 (= 1 차 연소 시스템을 완화하기 위해 로터리 킬른 앞의 추가 연료 공급을 목표로 함)

c) 예열기와 회전 가마 사이에 별도의 하소기를 설치 (예비 하소 공정) -> 회전 가마 외부에서 CaCO3 하소

d) 계단식 연소 가이드

e) 배기가스 재순환 (EGR) / 연도 가스 탈질 (DeNOx) ; 추가 연도 가스 탈황 (DeSOx)은 거의 필요하지 않음. 연료를 선택하여 SO2 비율을 제어할 수 있음. 클링커 자체에 의한 SO2 부분 흡수 (황화 SG 시멘트 정도)

2) 연료 관련 CO2 배출을 줄이기 위해 1 차 연료를 2 차 연료 (대체 연료)로 (부분) 대체 :

a) 선택 및 승인 (유기 또는 일반적으로 탄소 함유) 대부분이 연료로 처리된 폐기물 - 소각 시 전체 CO2 중립성 (소각하에 "혜택 없이"다른 처분을 가정).

b) 시멘트 생산을 위한 2차 연료의 예 : 오래된 타이어 또는 기타 오래된 고무, 오래된 오일, 오래된 플라스틱, 오래된 나무, 하수 슬러지, 용제 등.

c) 명시적이고 구체적인 품질 및 적합성 요구 사항이 2차 연료에 적용됨. 그러나 시멘트 생산을 위한 다이옥신, PCB, PAH 배출 등과 같은 2차 연료 사용과 관련된 일반적인 문제는 문제가 되지 않음.

3) 소위 탄소 포집 및 저장 및 이용 기술 (CCS, CCU)에 대한 첫 번째 접근 / 조사 / 시험

- 시멘트 클링커의 미세 연삭으로 완성된 시멘트 형성의 최적화

1) ωrel= 0.01~0.1 % 의 클링커와 함께 글리콜 (폴리에틸렌 글리콜, 프로필렌 글리콜 등) 또는 아민 (디테아놀 아민, 트리에탄올 아민 등)과 같은 분쇄 보조제의 사용을 통해 에너지 소비를 크게 줄임. (또는 지속적인 에너지 소비로 더 높은 섬도를 얻을 수 있음).

2) 천연 석고 또는 무수물을 FGD 석고 (FGD : 연도 가스 탈황 장치)와 같은 2차 원료 석고 및 무수물로 대체 -> 일반적으로 연도 가스 탈황 (DeSOx) 방법이 필요함.

a) 유황이 포함된 연료를 대규모로 연소하는 경우 (예 : 발전소, 폐기물 소각)

b) 황화물 금속 광석을 로스팅할 때 (황화물에서 금속 추출의 중간 단계)

c) 생성된 SO2 / SO3를 황산 합성에 직접 사용할 수 없거나 사용해서는 안됨

3) 전기 에너지의 필요성으로 인한 간접 CO2 배출과 관련하여 : 많은 분야에서와 같이 대체 에너지에 대한 근본적인 경향이 있음.

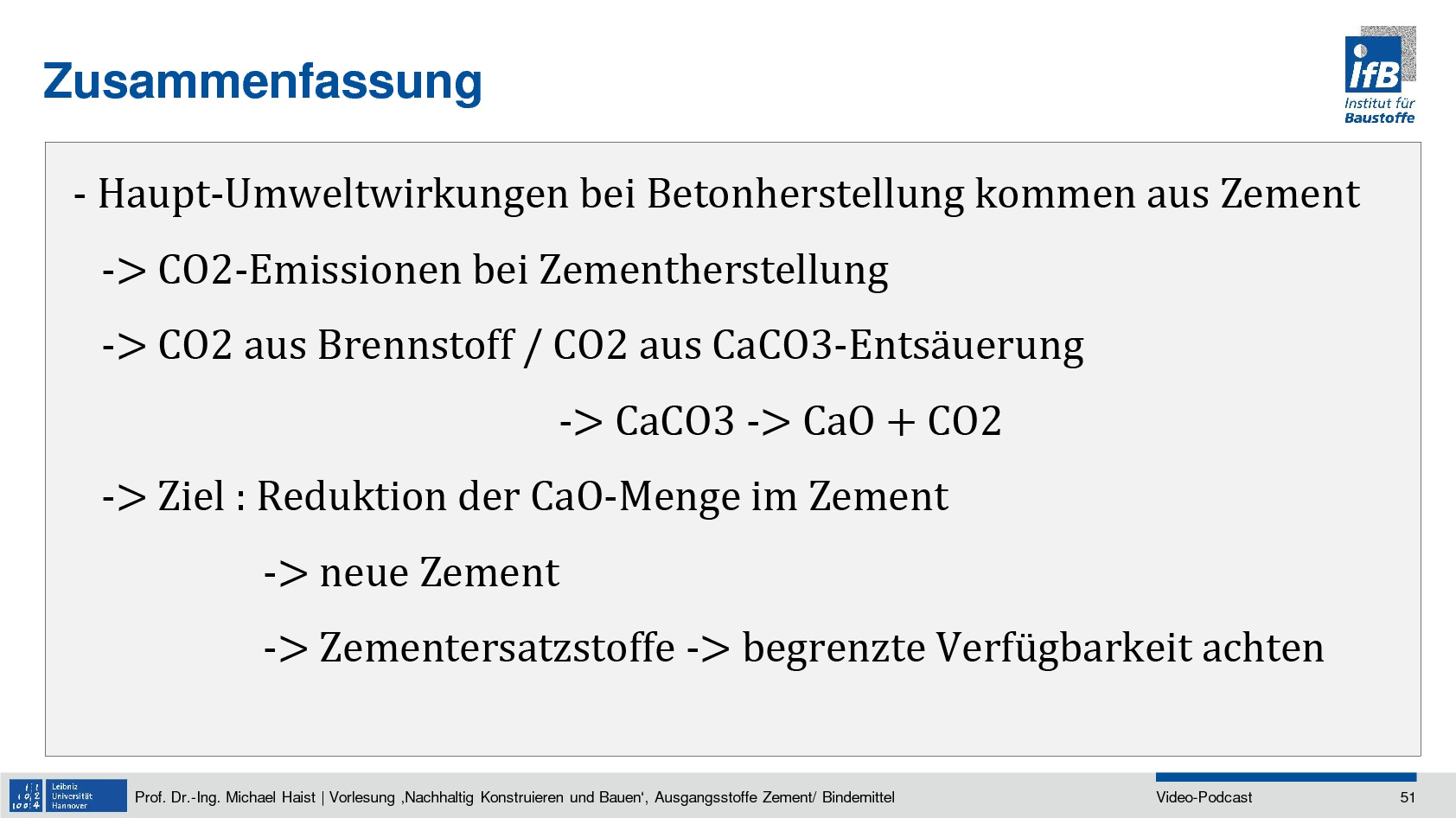

- 포틀랜드 시멘트 클링커 대체

1) 지속 가능성 최적화를 위한 가장 중요한 포인트 : 포틀랜드 시멘트 클링커 교체 및 감소 (클링커 / 시멘트 인자)

2) 이유 : 무엇보다도 현재 주로 시멘트 내 클링커 비율의 감소(즉, 클링커 생산 감소)를 통해서만 원료 관련 CO2 배출량을 감소할 수 있음

3) 첨가제가 있는 시멘트 (보충 시멘트질 재료, SCM) : 허용된 첨가제 (DIN EN 197-1, DIN EN 206 / DIN 1045-2 참조)를 정의된 질량 비율로 공동 분쇄 (클링커 분쇄 중), 포틀랜드 시멘트 클링커 비율 최종 제품에서 시멘트 감소 (클링커 / 시멘트 계수 감소)

4) 시멘트 첨가제의 추가 시멘트를 단순히 "늘리기"하지 말아야 함. 첨가제는 시멘트의 특성과 시멘트로 만든 콘크리트 / 몰탈에 다양한 방식으로 영향을 미침.

5) 원칙 : 첨가제를 통해 시멘트 / 콘크리트 특성을 각 적용 영역에 최적화 또는 명시적으로 적용 가능

-> 즉 : 생태 균형을 개선할 뿐만 아니라 다양한 최적화된 특성에 접근할 수 있는 첨가제가 포함된 시멘트

- 첨가제 : 클링커 감소뿐만 아니라 자원 절약도 많은 첨가제는 부산물 또는 다른 산업 공정 (2차 원료)의 폐기물. 즉, 시멘트는 다른 산업과 함께 작동함.

1) 비산회 / Flugasche (V, W)

a) 석탄 연소로 인한 전형적인 잔류물

b) 예 : 경탄 또는 갈탄 발전소에서, 그러나 어느 정도 시멘트 발전소 자체 (연료에서)

2) 슬래그 샌드 / Hüttensand (S)

a) 과립 고로 슬래그

b) 고로 공정을 통한 철 추출 부산물 (석회석은 광물에 수반되는 규산염 / 알루미 노 실리케이트를 슬래그 형태로 결합하기 위해 철광석에 특별히 첨가됨 [단순화된 CaSiO3 = CaO · SiO2])

-> 주요 제품 : Fe2O3 (s) + 3 CO (g) → 2 Fe (s / l) + 3 CO2 (g)

-> 부산물 : SiO2 (s / l) + CaO (s / l) → CaSiO3 (l)

c) 철 / 강은 가장 중요한 유틸리티 금속 (전체 금속 생산량의 약 95 %)이며 주로 고로에서 생산됨

d) 그러나 시멘트 첨가제로 사용하기 위한 슬래그에 대한 요구 사항 -> 필요한 슬래그 용융물의 가능한 가장 높은 무정형(유리체) 비율 (반응성), 즉 급속 냉각 (H2O의 과립화)

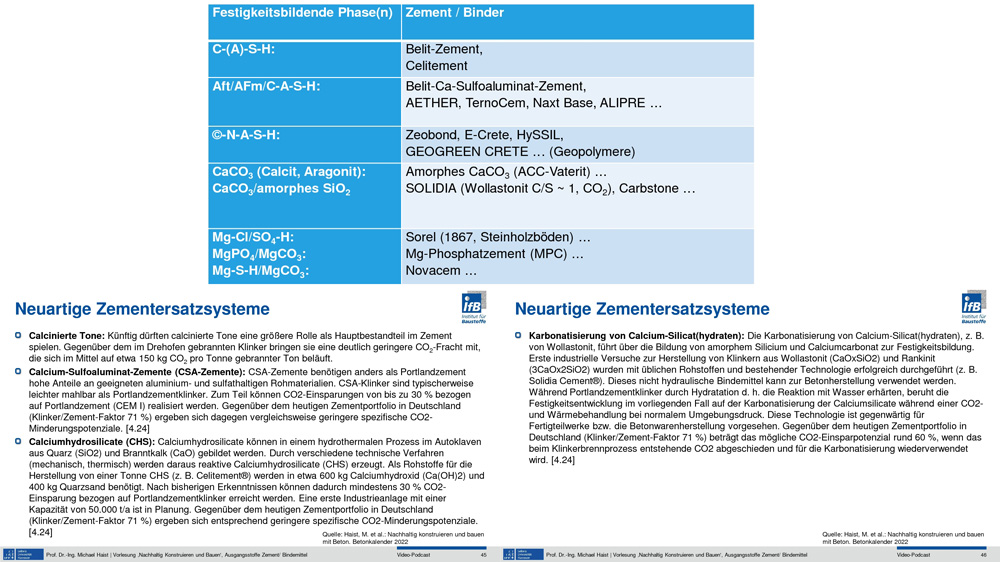

-새로운 시멘트 대체 시스템

1) 소성 점토 / Calcinierte Tone

a) 향후 시멘트의 주성분으로 소성 점토가 더 큰 역할을 할 것으로 예상됨.

b) 로터리 킬른에서 소성된 클링커와 비교할 때, 소성된 점토 1톤당 평균 약 150kg의 CO2 배출이 줄어듬.

2) 칼슘 설포 알루미 네이트 시멘트 / Calcium-Sulfoaluminat-Zemente (CSA 시멘트)

a) 포틀랜드 시멘트와 달리 CSA 시멘트는 알루미늄과 황산염을 포함하는 높은 비율의 적절한 원료를 필요로 함.

b) CSA 클링커는 일반적으로 포틀랜드 시멘트 클링커보다 분쇄하기 쉬움.

c) 또한 경우에 따라 포틀랜드 시멘트 (CEM I) 기준으로 최대 30%의 CO2 절감 효과를 얻을 수 있음.

d) 독일의 현재 시멘트 포트폴리오 (클링커 / 시멘트 계수 71 %)와 비교하면 특정 CO2 감소 잠재력이 비교적 낮음.

3) 칼슘 하이드로 실리케이트 / Calciumhydrosilicate (CHS)

a) 칼슘 하이드로 실리케이트는 오토 클레이브의 열수 공정에서 석영 (SiO2)과 생석회 (CaO)로부터 형성될 수 있음.

b) 다양한 기술 프로세스(기계적, 열적)를 사용하여 반응성 칼슘 하이드로 실리케이트(CHS)가 생성됨.

c) 약 600kg의 수산화칼슘 (Ca (OH) 2)과 400kg의 석영 모래가 1 톤의 CHS 생산을 위한 원료로 필요함.

d) 포틀랜드 시멘트 클링커와 관련하여 최소 30%의 CO2 절감 효과를 얻을 수 있음.

e) 50,000t/a 용량의 첫 번째 산업 플랜트가 계획 중이며 독일의 현재 시멘트 포트폴리오 (클링커 / 시멘트 계수 71 %)와 비교하면 그에 따라 특정 CO2 감소 잠재력이 낮음.

4) 규산칼슘 (수화물)의 탄산화 / Karbonatisierung von Calcium-Silicat(hydraten)

a) 규산칼슘 (수화물)의 탄산화, 예를 들어 규회석은 강도를 위해 비정질 실리콘과 탄산칼슘을 형성

b) 규회석(CaOxSiO2)과 랭키 나이트 (3CaOx2SiO2)로 클링커를 제조하려는 최초의 산업적 시도는 기존의 원료와 기존 기술을 사용하여 성공적으로 수행됨

c) 이러한 비 유압 바인더는 콘크리트를 만드는 데 사용할 수 있음.

d) 수화에 의한 포틀랜드 시멘트 클링커. 다시 말해, 물과의 반응을 단단하게 하고, 본 경우의 강도 발달은 CO2 동안 칼슘 실리케이트의 탄산화와 상압에서 열처리를 기반으로 함.

e) 이 기술은 현재 프리캐스트 공장 및 콘크리트 제품 제조를 해 사용.

f) 독일의 현재 시멘트 포트폴리오 (클링커 / 시멘트 계수 71 %)와 비교할 때 클링커 연소 과정에서 생성된 CO2를 분리하여 탄산화에 재사용할 경우 가능한 CO2 절감 잠재력은 약 60%로 파악.

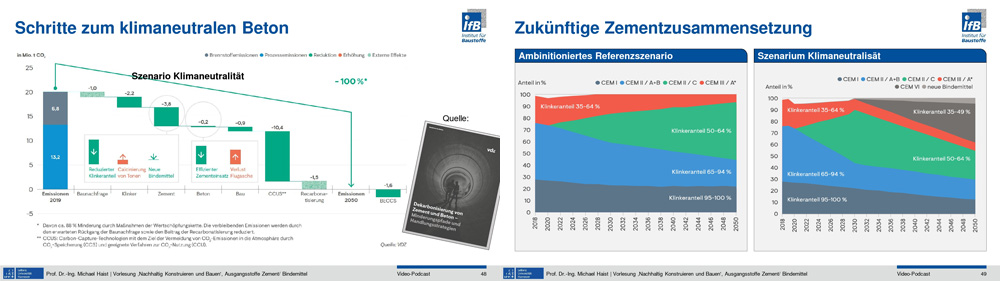

- 콘크리트 형성에 있어서 환경적인 주된 영향은 시멘트에서 비롯됨

-> 시멘트 형성에 있어서 이산화탄소 배출

-> 탄산칼슘(CaCO3)의 중화작용과 탄화 시에 이산화탄소가 발생

- 지속성과 연관된 목적은 결과적으로 시멘트에서 산화칼슌(CaO)의 양을 줄이는 것임

-> 새로운 시멘트 개발

-> 시멘트 첨가제 및 첨가재의 사용. 하지만 제한된 이용 가능성에 조심해야 함

읽어주셔서 감사합니다.

'Herr.Kwak_독일유학 > (IfB) Baustoffe' 카테고리의 다른 글

| [NKuB] dritte Vorlesung - Ressourcenschutz (자원보호) (0) | 2021.05.18 |

|---|---|

| [NKuB] Zweite Vorlesung - Ökobilanzierung (Life Cycle Assessment) (0) | 2021.05.16 |

| [NKuB] Erste Vorlesung - Einführung, Definition (0) | 2021.04.20 |

| [Betonpraxis - Holcim] Feuerbeständigkeit (0) | 2021.03.31 |

| [Betonpraxis - Holcim] Alkali-Kieselsäure-Reaktion (0) | 2021.03.31 |